СТАЛЛ

Дефектоскопический комплекс для автоматизированного контроля качества и разбраковки насосно-компрессорных труб, бывших в эксплуатации, или поставляемых заводами-изготовителями

Назначение

Комплекс предназначен для автоматизированного контроля насосно-компрессорных труб, бывших в эксплуатации (БНКТ) или поставляемых заводами-изготовителями (НКТ), с муфтами или без муфт магнитным или электромагнито-акустическим методом, а также для их разбраковки по наличию следующих дефектов:

- Нарушения сплошности металла в теле трубы, выходящие или не выходящие на ее наружную или внутреннюю поверхности (трещины любых направлений, вмятины, закаты, коррозионные каверны, язвы, питинги, раковины, рванины, плена, риски и царапины, пороки металлургического происхождения и т.д.), выводящие оста-точную толщину стенки трубы за пределы минимально указанного в нормативно-технической документации значения.*) **)

- Поверхностные и внутренние нарушения сплошности в сварных соединениях: трещины любых направлений, коррозионные точечные повреждения поверхности (каверны, язвы, питинги), шлаковые включения, поры, непровары, несплавления, подрезы, смещения кромок шва, превышающие минимально допустимый уро-вень.*) **)

- Нарушения сплошности в сварном шве. *) **)

- Дефекты тела трубы типа «Протир» (плавное утонение стенки), в том числе ло-кальные участки трубы с повышенным (более 12,5 % от толщины стенки) износом стенки трубы.

Комплекс обеспечивает обнаружение в теле трубы и сварных соединениях сквозных от-верстий и свищей диаметром более 0,79мм.

Комплекс также осуществляет разбраковку БНКТ на классы в зависимости от остаточной толщины стенки в соответствии с РД153-390-324-04.

Полностью автоматизированный неразрушающий контроль (НК) производится пр враща-тельно-поступательном движении трубы. При этом обеспечивается беспрепятственный пропуск муфт, навинченных на концах трубы, а также высаженных концов, которые НК не подвергаются.

Базовый состав комплекса

- Установка УМД-104М

- Установка ЭМАТ-1Т

- Устройство размагничивания труб

- Система обработки результатов измерений

- Платформа для стационарного размещения модулей комплекса в зоне НК (по со-гласованию изготавливается Заказчиком по чертежам Исполнителя).

Комплектация(стандартная)

В состав установки УМ Д-104М входят:

- Измерительный модуль, предназначенный для выявления продольно ориентиро-ванных дефектов (как правило, это дефекты заводского происхождения) и опреде-ления участков с повышенным износом стенки трубы.

- Измерительный модуль, предназначенный для выявления поперечных дефектов типа трещин, рисок и т. д., а также объемных дефектов типа пор, шлаковых вклю-чений, каверн, язв, питингов, плён, закатов и других пороков металлургического происхождения.

Каждый измерительный модуль содержит:

- намагничивающее устройство (НУ), состоящее из электромагнита постоянного то-ка для поперечного намагничивания труб и двух катушек продольного намагничи-вания;

- измерительную самоцентрирующуюся кассету с магниточувствительными элемен-тами-датчиками (МЧЭ);

- устройство обеспечения постоянства зазора датчик- труба;

- устройство подвода-отвода полюсов НУ и кассеты с датчиками к трубе;

- устройство центровки и стабилизации трубы (ЦСУ);

- пневматическую систему, предназначенную для управления устройствами подво-да-отвода полюсов НУ и кассеты с датчиками к трубе;

- блок автоматики, снабженный системой оптических датчиков, обеспечивающий автоматическое управление пневматической системой и процессом включения-выключения тока НУ, а также служащий для выработки команды на разрешение передачи информации с МЧЭ на центральный промышленный компьютер, то есть на проведение НК трубы;

- блок дефектоотметчика.

В состав установки ЭМАТ-1Т входят:

- ЭМА-толщиномер с блоком ЭМА-преобразователей;

- система намагничивания;

- узел перемещения блока ЭМА-преобразователей;

- система записи, обработки и хранения информации, вывода ее на монитор, печать и передачу в локальную заводскую сеть;

- система управления установкой;

- дефектоотметчик;

- источник питания установки.

В установке предусмотрены выходы для управления световой и звуковой сигнализацией. Размещается данная установка в одной линии с установкой УМД-104М, где уже имеются механизмы подачи, поступательно-вращательного движения трубы, а также сортировки труб по качеству.

Система обработки результатов измерений включает в себя:

- основной электронный блок, предназначенный для коммутации МЧЭ в измери-тельных кассетах, первичной обработки поступающей информации и «поканаль-ной» калибровки МЧЭ с целью достижения их одинаковой чувствительности;

- интерфейс для выработки и передачи цифрового сигнала о наличии дефекта на центральный промышленный компьютер;

- промышленную станцию типа IPC-510-SYS1 с источником бесперебойного пита-ния;

- плоскопанельный TFT-монитор;

- принтер;

- блоки питания НУ.

Все электронные блоки, компьютер и монитор размещены в приборной стойке-шкафу, которая располагается вместе с рабочим местом оператора в специально отведен-ном помещении (пост НК).

Платформа для стационарного размещения модулей комплекса в зоне НК

- стальная плита с приспособлениями для крепления контрольных позиций УМД-104М, ЭМАТ-1Т и др. со сменными деталями (узлами), меняющимися в за-висимости от требуемых типоразмеров труб;

- механическая система для регулировки платформы по высоте;

- пневматический или электрический привод

Примечания

- Окончательный состав оборудования комплекса, количество и наименование составных частей, их габаритные размеры и масса основных узлов определяются Исполнителем с точки зрения максиального удовлетворения требованиям технического задания (ТЗ), согласованного с Заказчиком в ходе выполнения работ.

- Детальная проработка оптимального состава, а также требований ковсем элементам комплекса, их привязке к реальным условиям, конретизация принципов организации информационных потоков, форм представления результатов контроля и т. д. будут осуществляться в процессе выполнения работ по согласованию с Заказчиком.

Возможности комплекса в части автоматической разбраковки труб

- Автоматическое разделение труб на годные и бракованные по наличию нарушений сплошности металла в теле трубы и сварных соединениях, выводящих остаточную толщину стенки трубы за пределы минимально указанного в НТД значения

- Автоматическое разделение труб на годные и бракованные по толщине стенки

- Автоматическое разделение труб на годные и бракованные по дефектам тела трубы типа «Протир» (плавное утонение стенки)

- Автоматическое разделение годных труб на классы в зависимости от толщины стенки

-

Автоматическое измерение длины годного участка на три потока:

- «годно»

- «бездефектная часть более 3500 мм»

- «окончательный брак»

- Определение границ дефектных участков с передачей данных на устройство авто-матической маркировки и устройство автоматической отрезки забракованных участков.

Требования к трубам, поступающим на контроль, и транспортной системе

Основные характеристики объекта контроля:

- наружный диаметр контролируемых труб, мм ……………………………………………………………48 – 114

- толщина стенки не более, мм…………………………………………………………………………………………16

- длина труб, м………………………………………………………………………………………………………………4 - 13

- кривизна, мм/м ……………………………………………………………………………………………………………до 4 мм

- поперечное перемещение трубы относительно оси рольганга………………………………………до 5 мм

- овальность, % от наружного диаметра …………………………………………………………………………до 2,5

- марки стали………………………………………………………ферромагнитные от ст.10 до высоколегированных

- температура трубы в зоне контроля, °С ………………………………………………………………………+ 5 - +50

- трубы, бывшие в эксплуатации (б/у), должны быть очищены от отложений солей, ас-фальто-смолопарафинов, нефтяных и прочих загрязнений

- дефектоскопический контроль труб будет производиться в потоке производства при вращательно-поступательном движении трубы. Косовалковая система подачи трубы должна обеспечивать ее винтовое перемещение в зоне НК со скоростью не менее 6 м/мин. Скорость вращения трубы в зоне контроля – не более (42 - 1) об/мин. Шаг сканирования – до 140 мм.

- установка может обеспечивать входной контроль труб, имеющих поверхность, полу-ченную после проката, возможно, содержащую поверхностные и внутренние плёны, задиры и окалину. Допустимое увеличение наружного диаметра трубы от номиналь-ного значения до 3 %.

- расстояние между краями валков транспортной системы должны быть не менее 2,5 м

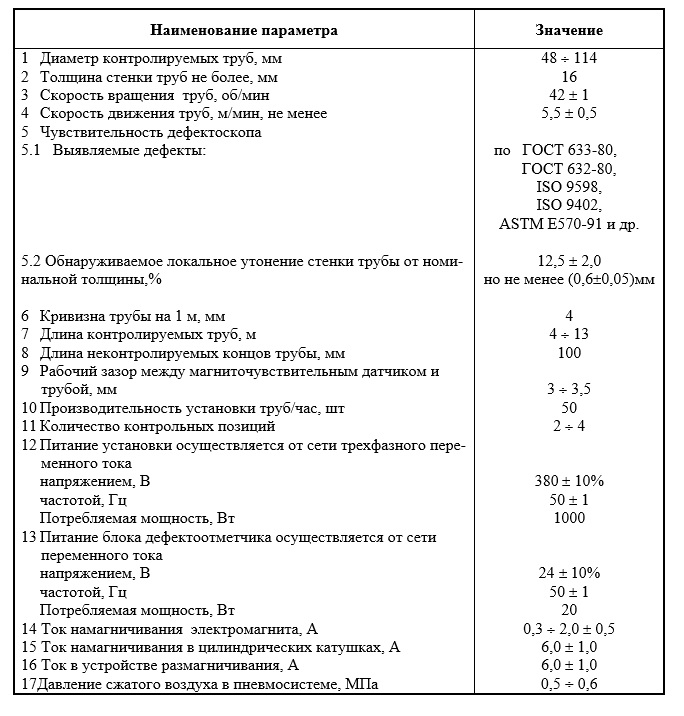

Технические характеристики комплекса

Основные параметры комплекса приведены в таблице 1

Комплекс обеспечивает НК дефектов, расположенных в теле труб и сварных соединени-ях, а также поверхностных дефектов на наружной и внутренней поверхностях стенки труб. Комплекс обеспечивает выявление дефектов, эквивалентных по величине магнит-ных полей рассеяния следующим искусственным дефектам:

- продольные и поперечные риски длиной 25 мм, шириной не более 0,5 мм, глуби-ной 5 % от номинальной толщины стенки трубы;

- отверстие диаметром 0,79 мм.

Комплекс обеспечивает выявление локальных участков трубы с повышенным (более 12,5 % от номинальной толщины стенки, но не менее 0,65 мм) износом стенки трубы.

Сертификация

Согласно ГОСТ Р 52079-2003 установки УМД-104М в составе дефектоскопического ком-плекса подвергаются аттестации по ГОСТ Р 8.568-97 в соответствии с программой и ме-тодикой аттестации установки, отвечающих требованиям ГОСТ Р 8.563-96, после монта-жа и ввода комплекса в промышленную эксплуатацию на производственных площадях Заказчика.

Срок поставки

Поставка комплекса, шеф-монтаж, пуско-наладочные работы и обучение персонала За-казчика осуществляются в течение 12 месяцев с момента предоплаты.

Условия оплаты

Предоплата составляет 100 %. Возможна поэтапная предоплата (не более 3 - 4 этапов).

Гарантийные обязательства

Гарантия оборудования комплекса – 18 месяцев.